Линия дробеметной очистки и консервации металлопроката

Журнал "Мир техники и технологий" №6/2012

Подготовка поверхности перед окраской - решающий фактор в обеспечении долговечности и качества покрытия. Металлопрокат поступающий к потребителю в состоянии поставки имеет окалину, кроме того в процессе транспортировки и хранения ржавеет и загрязняется. Для обеспечения максимальной адгезии между металлом и покрытием, металлу необходимо придать определенную шероховатость.

Непосредственно перед подачей в производство металл необходимо почистить и защитить от коррозии в процессе производства. Решением этого вопроса является дробеметная очистка (до степени подготовки поверхности Sa 2 ½ согласно ISO 8501-1) и консервация металлопроката токопроводящим защитным грунтом.

Изготовленное из такого металла изделие, перед покраской необходимо лишь обезжирить, и зачистить сварные швы. Такая подготовка поверхности металлопроката значительно снижет время подготовки изделия перед окончательной покраской.

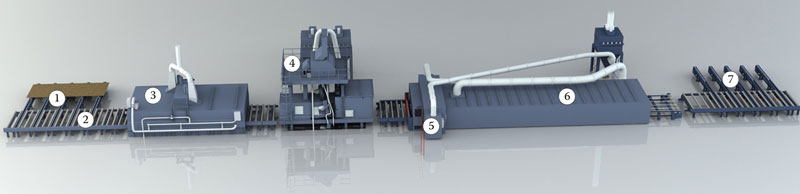

В линиях очистки и консервации, металлопрокат проходит полный цикл обработки в автоматическом режиме. Традиционная компоновка линии очистки и консервации металлопроката производства НПФ «Техвагонмаш» включат в себя следующее оборудование:

- Подающий конвейер,

- Транспортная система,

- Камера предварительной сушки и нагрева,

- Дробеметная камера,

- Камера окраски,

- Камера сушки,

- Приемный конвейер.

По желанию заказчика возможно дооснащение линии камерой обдува, в которой с поверхности металлопроката удалятся вода (лед, снег) и грязь.

|

1. Подающий конвейер 2. Транспортная система 3. Камера предварительной сушки и нагрева 4. Дробеметная камера |

5. Камера окраски 6. Камера сушки 7. Приемный конвейер |

Камера предварительной сушки и нагрева

Проходя через камеру сушки и нагрева (в которой устанавливается температура 250 С) металлопрокат высушивается от влаги и масляных фракций, нагревается до температуры 35-40 С. Отсутствие на поверхности влаги предотвратит слипание дроби в дробеметной камере, а предварительный подогрев способствует более эффективной очистке поверхности металлопроката. Кроме того, такая температура способствует более качественной окраске и в дальнейшем значительно сократит время сушки. Эффективность сушки возрастает за счет принудительной воздушной конвекции. Часть нагретого циркуляционного воздуха, при потребности в тепле, по изолированному соединительному трубопроводу направляется в камеру окончательной сушки для её обогрева. В качестве энергоносителя могут использоваться природный газ, дизельное топливо, электроэнергия или перегретый пар.

Дробеметная камера

После предварительной сушки металлопрокат, передвигаясь по рольгангу, попадает в дробеметную установку. На входе в дробеметную камеру установлен датчик, который определяет высоту очищаемого металлопроката, и дает сигнал на поднятие или опускание щетки для уборки дроби. Дробеметная установка обеспечивает очистку изделия до 2-й степени согласно ГОСТ 9.402-80 (Sa 2 ½ согласно ISO 8501-1) с двух сторон от ржавчины, окалины и других посторонних включений. В зависимости от максимальных размеров, обрабатываемого металлопроката, дробеметная камера может иметь от 4 до 8 дробеметных аппаратов. Аппараты расположены под оптимальным углом к поверхности, сверху и снизу очищаемого металлопроката, что исключает образование теневых участков.

Внутреннее пространство дробеметной установки облицовано износостойкими плитами из марганцевой стали. Дробеметные аппараты являются важной частью дробеметной камеры их детали работают в условиях интенсивного абразивного износа. Поэтому аппараты НПФ «Техвагонмаш» изготовлены из высокопрочных материалов обеспечивающий долгий срок службы.

Немаловажным фактором в качественной очистке листового металлопроката является уборка дроби с поверхности металлопроката после дробеметной очистки. В дробеметных камерах предусмотрено очистка поверхности щеткой и сжатым воздухом.

Камера окраски

После дробеметной очистки металлопрокат поступает в камеру окраски.

Чтобы максимально уменьшить перерасход краски, камеры окраски оборудованы системой датчиков которые распознают окрашиваемое изделие (его ширину и высоту) и наносит грунт строго на изделие. Окрасочное оборудование обеспечивает толщину покрытия 15-20 мкм.

Чтобы избежать повреждения невысохшей краски, транспортирование металлопроката производится с помощью цепного конвейера с несущими элементами. Благодаря этому контакт с окрашенной поверхностью минимален. Не попавшая на изделие краска, захватывается потоком воздуха и направляется на лабиринтные фильтры, установленные на боковых каналах воздуховодов. Очищенный отработанный воздух выбрасывается в атмосферу.

Камера сушки

Камера сушки грунта работает в режиме рециркуляции: с подачей нагретого воздуха из камеры предварительной сушки и с забором 10 - 15% свежего воздуха с «улицы»- для предотвращения перенасыщения рециркулируемого воздуха растворителями. В камере устанавливается температура от 30 С до 80 С в зависимости от марки грунта. Как и в камере окраски транспортировка осуществляется на цепном конвейере с несущими элементами – благодаря чему достигается минимальный контакт окрашенной поверхности с поверхностью транспортера, окрашенная поверхность не повреждается.

Линия укомплектована специальными фильтрами, которые обеспечивают очистку отводящего воздуха 92-98 %.

НПФ «Техвагонмаш» предлагает различные автоматизированные линии для очистки листового и профильного проката . Для более эффективной работы данные линии разрабатываются и привязываются к производственным условия каждого отдельного заказчика. В последние годы НПФ «Техвагонмаш» спроектировала и поставила порядка 10 линии для различных заказчиков из самых разных отраслей промышленности (судостроители, вагоностроители, заводы по производству мостовых и строительных металлоконструкций).