Лінія дробометного очищення та консервації металопрокату

Журнал "Світ техніки та технологій" №6/2012

Підготовка поверхні перед фарбуванням - вирішальний фактор у забезпеченні довговічності та якості покриття. Металопрокат, що надходить до споживача в стані поставки, має окалину, крім того в процесі транспортування та зберігання іржавіє і забруднюється. Для забезпечення максимальної адгезії між металом та покриттям, металу необхідно надати певної шорсткості.

Безпосередньо перед подачею у виробництво метал необхідно почистити та захистити від корозії у процесі виробництва. Вирішенням цього питання є дробометне очищення (до ступеня підготовки поверхні Sa 2 ½ згідно ISO 8501-1) та консервація металопрокату струмопровідним захисним ґрунтом.

Виготовлений з такого металу виріб перед фарбуванням необхідно лише знежирити і зачистити зварні шви. Така підготовка поверхні металопрокату значно знижуватиме час підготовки виробу перед остаточним фарбуванням.

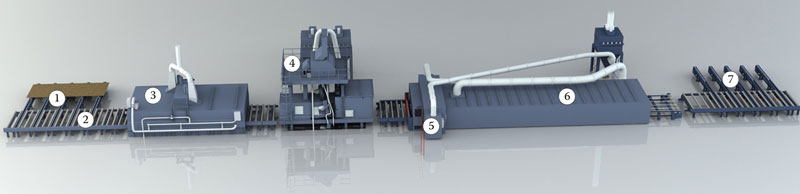

У лініях очищення та консервації металопрокат проходить повний цикл обробки в автоматичному режимі. Традиційне компонування лінії очищення та консервації металопрокату виробництва НВФ «Техвагонмаш» включають наступне обладнання:- Подавальний конвеєр,

- Транспортна система,

- Камера попереднього сушіння та нагрівання,

- Дробометна камера,

- Камера фарбування,

- Камера сушіння,

- Приймальний конвеєр.

За бажанням замовника можливе дооснащення лінії камерою обдування, в якій з поверхні металопрокату видаляться вода (лід, сніг) та бруд.

|

1. Подающий конвейер 2. Транспортная система 3. Камера предварительной сушки и нагрева 4. Дробеметная камера |

5. Камера окраски 6. Камера сушки 7. Приемный конвейер |

Камера попереднього сушіння та нагрівання

Проходячи через камеру сушіння та нагріву (в якій встановлюється температура 250 С) металопрокат висушується від вологи та масляних фракцій, нагрівається до температури 35-40 С. Відсутність на поверхні вологи запобігає злипанню дробу в дробометній камері, а попередній підігрів сприяє більш ефективному очищенню поверхні металопрокату . Крім того, така температура сприяє більш якісному фарбуванню і надалі значно скоротить час сушіння. Ефективність сушіння зростає з допомогою примусової повітряної конвекції. Частина нагрітого циркуляційного повітря, при потребі в теплі, ізольованим сполучним трубопроводом направляється в камеру остаточної сушіння для її обігріву. Як енергоносій можуть використовуватися природний газ, дизельне паливо, електроенергія або перегріта пара.

Дробометна камера

Після попереднього сушіння металопрокат, пересуваючись рольгангом, потрапляє в дробометну установку. На вході в дробометну камеру встановлений датчик, який визначає висоту металопрокату, що очищається, і дає сигнал на підняття або опускання щітки для прибирання дробу. Дробометна установка забезпечує очищення виробу до 2-го ступеня згідно з ГОСТ 9.402-80 (Sa 2 ½ згідно з ISO 8501-1) з двох сторін від іржі, окалини та інших сторонніх включень. Залежно від максимальних розмірів оброблюваного металопрокату, дробометна камера може мати від 4 до 8 дробометних апаратів. Апарати розташовані під оптимальним кутом до поверхні, зверху і знизу металопрокату, що очищається, що виключає утворення тіньових ділянок.

Внутрішній простір дробометної установки фанерований зносостійкими плитами з марганцевої сталі. Дробометні апарати є важливою частиною дробометної камери, їх деталі працюють в умовах інтенсивного абразивного зносу. Тому апарати НВФ «Техвагонмаш» виготовлені з високоміцних матеріалів, що забезпечує тривалий термін служби.

Важливим фактором у якісному очищенні листового металопрокату є прибирання дробу з поверхні металопрокату після дробометного очищення. У дробометних камерах передбачено очищення поверхні щіткою та стисненим повітрям.

Камера фарбування

Після дробометного очищення металопрокат надходить у камеру фарбування.

Щоб максимально зменшити перевитрату фарби, камери фарбування обладнані системою датчиків, які розпізнають виріб, що фарбується (його ширину і висоту) і наносить грунт строго на виріб. Фарбувальне обладнання забезпечує товщину покриття 15-20 мкм.

Щоб уникнути пошкодження висохлої фарби, транспортування металопрокату здійснюється за допомогою ланцюгового конвеєра з несучими елементами. Завдяки цьому контакт із забарвленою поверхнею мінімальний. Фарба, що не потрапила на виріб, захоплюється потоком повітря і направляється на лабіринтні фільтри, встановлені на бічних каналах повітроводів. Очищене відпрацьоване повітря викидається в атмосферу.

Камера сушіння

Камера сушіння грунту працює в режимі рециркуляції: з подачею нагрітого повітря з камери попередньої сушіння і з парканом 10 - 15% свіжого повітря з «вулиці» - для запобігання перенасиченню розчинниками, що рециркулюється повітря. У камері встановлюється температура від 30°С до 80°С залежно від марки ґрунту. Як і в камері забарвлення, транспортування здійснюється на ланцюговому конвеєрі з несучими елементами – завдяки чому досягається мінімальний контакт пофарбованої поверхні з поверхнею транспортера, пофарбована поверхня не пошкоджується.

Лінія укомплектована спеціальними фільтрами, які забезпечують очищення повітря, що відводить 92-98%.

НВФ «Техвагонмаш» пропонує різні автоматизовані лінії для очищення листового та профільного прокату. Для більш ефективної роботи дані лінії розробляються та прив'язуються до виробничих умов кожного окремого замовника. В останні роки НВФ «Техвагонмаш» спроектувала та поставила близько 10 лінії для різних замовників з різних галузей промисловості (суднобудівники, вагонобудівники, заводи з виробництва мостових та будівельних металоконструкцій).