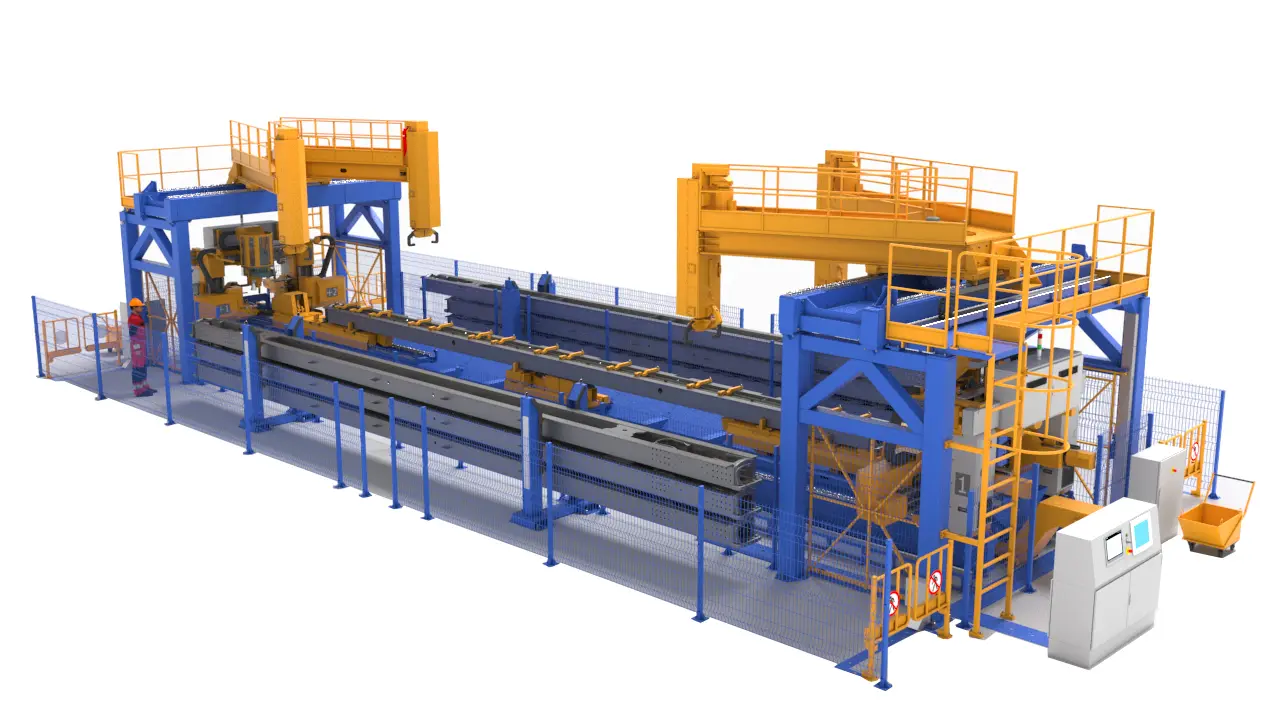

Найменування обладнання: Автоматизований комплекс для свердлювання хребтових балок вантажних вагонів

Замовник: АТ “Тихвінський вагонобудівний завод”

Рік реалізації: 2015 р.

Час обробки однієї хребтової балки двома порталами: 23 хв.

Науково-виробнича фірма “Техвагонмаш” успішно реалізувала проект з розробки та впровадження високопродуктивного стенду для свердління хребтових балок напіввагонів та хоперів. Унікальна конструкція та застосування сучасних систем ЧПУ забезпечили максимальну точність, продуктивність та безпеку при обробці металевих конструкцій.

Призначення комплексу

Стенд призначений для механічної обробки отворів у хребтових балках напіввагонів та хоперів осьовим інструментом у двох взаємно-перпендикулярних площинах за одну установку.

Основна перевага – відсутність необхідності в попередній розмітці та застосуванні кондукторів: усі операції виконуються автоматично під керуванням системи ЧПУ.

На стенді формуються отвори під:

- кріпильні планки та кронштейни гальмівного обладнання;

- заклепки для кріплення упорів та надп’ятників;

- зносостійкі пластини;

- технологічні елементи.

Влаштування комплексу

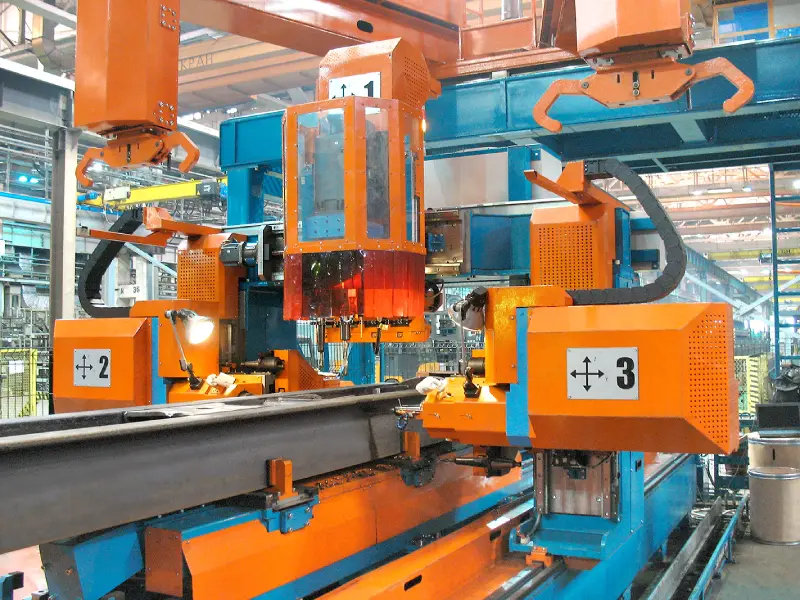

В основі конструкції — затискний стіл, на якому встановлені два незалежні портали свердлильних головок.

Кожен портал оснащений вертикальними та горизонтальними свердлильними головками, що дозволяє обробляти заготовку з трьох сторін одночасно.

Ключові технічні рішення:

- Система ЧПУ управляє всіма рухами порталів та супортів, забезпечуючи точне позиціонування.

- Вимірювальний контактний щуп виконує автоматичний обмір балки перед свердлінням.

- Система MQL здійснює зовнішнє охолодження інструменту з мінімальною витратою мастила.

- Централізована система мастила знижує трудовитрати обслуговування.

- Магазини змінного інструменту на 4 позиції для кожної головки підвищують гнучкість під час переходу між типорозмірами балок.

Для забезпечення чистоти та безперервної роботи під столом встановлені два конвеєри для видалення стружки, які автоматично направляють відходи у чотири візки для збору стружки.

Автоматичне завантаження та вивантаження

Продуктивність стенду значно підвищена завдяки двом автоматичним пристроям завантаження та вивантаження.

Система синхронно переміщує балки між завантажувальним та розвантажувальним стелажами, що мінімізує час простою між циклами свердління.

Конструкція включає:

- стелажі зберігання на три рівні для заготовок та готових виробів.

- телескопічні витяги з пневматичними захватами;

- приводні візки по напрямних;

- захисні механізми від несанкціонованого висунення маніпуляторів;

- стелажі зберігання на три рівні для заготовок та готових виробів.

Безпека та контроль

Весь робочий процес поділено на три зони:

- Зона свердління,

- Зона завантаження,

- Зона розвантаження.

Між зонами встановлені ворота з електромагнітними замками та турнікети, що унеможливлюють доступ під час роботи обладнання.

Система відеоспостереження із шістьма камерами забезпечує дистанційний контроль оператором усіх процесів із пульта управління.

Для безпеки персоналу додатково встановлені світлові колони стану порталів та датчики положення.

Управління та автоматизація

Все керування здійснюється з пульта оператора із сенсорним екраном.

На монітор виводиться зображення з відеокамер, параметри обробки та діагностика стану обладнання.

Програмне керування дозволяє:

- вибирати типорозмір балки;

- переналаштовувати затискні пристрої під різні довжини;

- контролювати весь цикл від завантаження до вивантаження без втручання оператора.

Переваги проекту

- Повна автоматизація циклу свердління та переміщення заготовок;

- Висока точність позиціонування завдяки ЧПУ та контактним щупам;

- Скорочення часу обробки та простою між циклами;

- Мінімальні експлуатаційні витрати за рахунок централізованого мастила та системи MQL;

- Підвищена безпека та ергономіка робочого місця оператора.

Результат впровадження

Реалізація проекту дозволила підвищити продуктивність ділянки механічної обробки у кілька разів, покращити точність свердління та знизити кількість браку.

Завдяки впровадженню автоматичного завантаження та вивантаження вдалося скоротити час циклу на 30–40%, а також виключити ручні операції зі встановлення та зняття балок.