Найменування обладнання: Лінія для нанесення експлуатаційних покриттів на залізничні колеса

Замовник: ПрАТ “Інтерпайп НТЗ”

Рік реалізації: 2016 р.

Продуктивність комплексу: 15 шт/год.

Інновації у виробництві залізничних коліс

З 2016 року компанія «Інтерпайп» активно розвиває напрямок з випуску залізничних коліс та колісних пар для швидкісних поїздів нового покоління. Ця продукція відноситься до категорії виробів з високою доданою вартістю і має великий попит на ринках Європи та Америки.

Розвиток транспортної інфраструктури та підвищення вимог до безпеки та довговічності залізничного рухомого складу стали основою для масштабних інвестиційних програм компанії «Інтерпайп», спрямованих на створення нових технологічних ділянок та модернізацію виробничих ліній.

Одним із ключових напрямів розвитку стало запровадження ділянок нанесення експлуатаційних та антикорозійних покриттів на залізничні колеса. Ця технологія значно збільшує термін служби коліс, підвищує їхню стійкість до зовнішніх впливів та відповідає міжнародним стандартам експлуатації залізничного транспорту.

Створення першої в Україні лінії з нанесення покриттів

Проектування та виготовлення обладнання для нових виробничих ділянок було доручено Науково-виробничій фірмі «ТЕХВАГОНМАШ», яка має великий досвід розробки та впровадження технологій для залізничної галузі.

В результаті спільної роботи фахівців компаній «Інтерпайп» та «Техвагонмаш» було створено першу в Україні напівавтоматичну лінію з нанесення експлуатаційних та антикорозійних покриттів на залізничні колеса.

Вже в перші місяці експлуатації лінія показала високі результати та отримала позитивні відгуки замовника. Обладнання забезпечує високу точність підготовки поверхні, рівномірність нанесення покриття та стабільність технологічних параметрів на всіх етапах виробничого процесу.

Технологія нанесення покриття Wilckens SEB 9303

Головною особливістю лінії є можливість нанесення експлуатаційного покриття Wilckens SEB 9303, розробленого для контролю стану коліс під час експлуатації. Це покриття є індикатором перегріву поверхні колеса:

- при температурі 220–230 °C покриття змінює колір,

- при 250-300 ° C – спучується,

- що дозволяє своєчасно визначити необхідність заміни колісної пари та запобігти аварійним ситуаціям.

Для точного дотримання технологічних параметрів обладнання лінії було спроектовано у суворій відповідності до технічної документації, наданої компанією «Інтерпайп». Система управління забезпечує контроль всіх стадій процесу – від підготовки поверхні до остаточного сушіння та охолодження коліс.

Технічні переваги лінії фарбування

Устаткування, розроблене фірмою «Техвагонмаш», відповідає найсуворішим вимогам щодо якості підготовки поверхні та нанесення покриття.

Система керування лінії забезпечує:

- автоматичну подачу розчинів на розпилювальні форсунки;

- підтримання заданих рівнів води та розчинів у технологічних ваннах;

- захист насосного обладнання від сухого пуску та переливу;

- контроль температурних параметрів та інтенсивності повітрообміну в камерах фарбування, сушіння та охолодження;

- точне дотримання режимів нанесення та затвердіння покриття.

Такий ступінь автоматизації забезпечує високу якість та стабільність антикорозійного шару, що повністю відповідає вимогам компанії «Інтерпайп» та міжнародним стандартам у галузі залізничного машинобудування.

Універсальність та гнучкість застосування

При проектуванні обладнання фахівці «Техвагонмаш» також передбачили можливість нанесення різних типів лакофарбових матеріалів як водно-дисперсійних, так і органорозчинних.

Це рішення дозволило зробити лінію максимально універсальною та адаптивною до різних видів покриттів, що особливо важливо при виконанні замовлень для зарубіжних клієнтів із різними технічними вимогами.

Завдяки такій гнучкості підприємство отримує можливість оперативно реагувати на запити ринку, розширюючи асортимент продукції та збільшуючи конкурентоспроможність на міжнародному рівні.

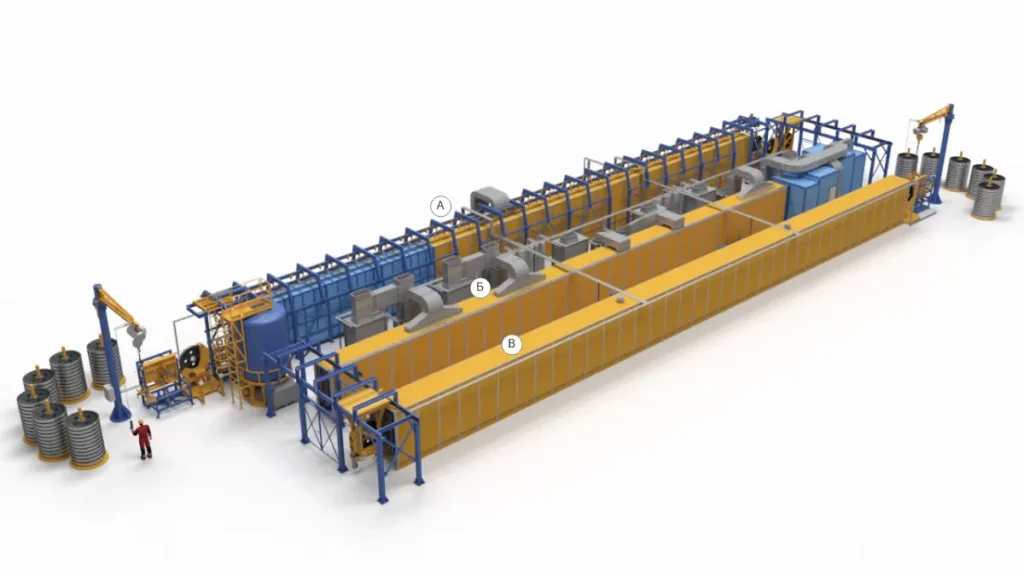

Склад та структура лінії нанесення покриттів

Напівавтоматична лінія фарбування залізничних коліс складається з трьох основних технологічних частин:

Частина А – підготовка поверхні

Включає обладнання завантаження, маніпулятори, перекидач, пост вхідного контролю, камери миття, знежирення та сушіння, а також систему транспортування коліс між позиціями. Тут проводиться механічне та хімічне очищення поверхні для забезпечення надійного зчеплення покриття з металом.

Частина Б – нанесення покриття та сушіння

У цій зоні розташовані фарбувальні камери, камери нормалізації та активної сушіння (терморадіаційно-конвективної та конвективної). Транспортна система забезпечує послідовне переміщення колеса через усі етапи нанесення та полімеризації покриття.

Частина В – охолодження та контроль якості

Після нанесення та сушіння покриття колеса проходять витримку, охолодження та фінальний контроль якості. На кожне колесо наноситься штрих-код із індивідуальним маркуванням, що забезпечує повну простежуваність виробу на всіх етапах життєвого циклу.

Безпека та автоматизація

Лінія оснащена сучасною системою управління та захисту, що запобігає несанкціонованому запуску механізмів. Це унеможливлює пошкодження обладнання та мінімізує ризик травматизму обслуговуючого персоналу.

У верхній частині лінії встановлена вентиляційна система, що забезпечує стабільні параметри повітрообміну та очищення повітря в камерах фарбування та сушіння.

Виробничі характеристики

- Діаметр оброблюваних коліс: від 700 до 1350 мм

- Продуктивність лінії: до 15 коліс на годину

- Чисельність персоналу зміни: 8 осіб (7 операторів та майстер)

Завдяки високому ступеню автоматизації обладнання потребує мінімального втручання оператора, а процес нанесення покриття проходить стабільно та безпечно.

Результати впровадження та перспективи розвитку

Створення напівавтоматичної лінії нанесення експлуатаційних та антикорозійних покриттів стало важливим кроком у модернізації українського залізничного машинобудування.

Технологія, розроблена фірмою «Техвагонмаш» та впроваджена компанією «Інтерпайп», забезпечує:

- підвищення надійності та терміну служби залізничних коліс;

- покращення експлуатаційних характеристик виробів;

- відповідність міжнародним стандартам безпеки та екології;

- скорочення витрат за технічне обслуговування рухомого состава.

Завдяки впровадженню цієї лінії Україна здобула сучасне виробництво світового рівня, здатне забезпечувати потреби не лише внутрішнього, а й зовнішнього ринку залізничних комплектуючих.

Висновок

Спільна робота компаній «Інтерпайп» та «Техвагонмаш» дозволила реалізувати унікальний проект — першу в Україні напівавтоматичну лінію щодо нанесення експлуатаційних та антикорозійних покриттів на залізничні колеса.

Ця розробка стала прикладом успішної інтеграції інженерних рішень, сучасних технологій та промислового виробництва. Лінія відповідає всім вимогам якості, безпеки та екологічності, а її впровадження зміцнює позиції України на міжнародному ринку залізничних комплектуючих.