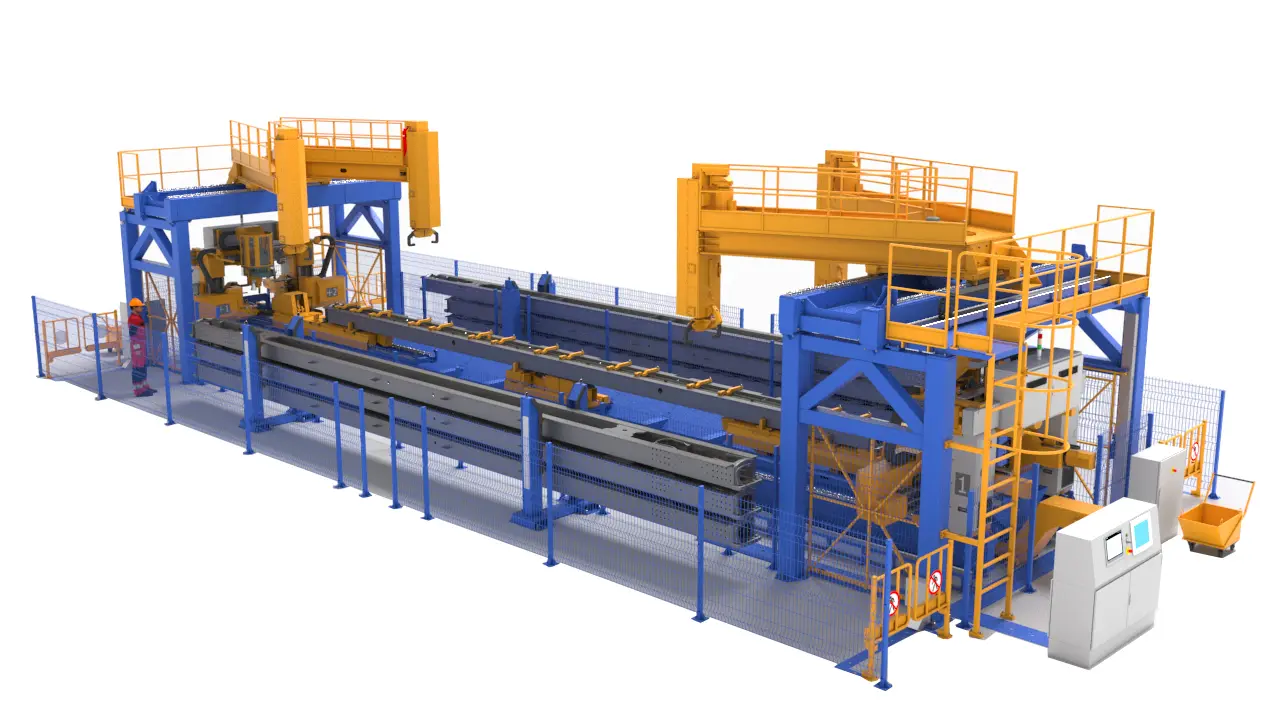

Наименование оборудования: Автоматизированный комплекс для сверловки хребтовых балок грузовых вагонов

Заказчик: АО «Тихвинский вагоностроительный завод»

Год реализации: 2015 г.

Время обработки одной хребтовой балки двумя порталами: 23 мин

Научно-производственная фирма «Техвагонмаш» успешно реализовала проект по разработке и внедрению высокопроизводительного стенда для сверления хребтовых балок полувагонов и хопперов. Уникальная конструкция и применение современных систем ЧПУ обеспечили максимальную точность, производительность и безопасность при обработке металлических конструкций.

Назначение комплекса

Стенд предназначен для механической обработки отверстий в хребтовых балках полувагонов и хопперов осевым инструментом в двух взаимно-перпендикулярных плоскостях за одну установку.

Основное преимущество — отсутствие необходимости в предварительной разметке и применении кондукторов: все операции выполняются автоматически под управлением системы ЧПУ.

На стенде формируются отверстия под:

- крепежные планки и кронштейны тормозного оборудования.

- заклепки для крепления упоров и надпятников;

- износостойкие пластины;

- технологические элементы;

Устройство комплекса

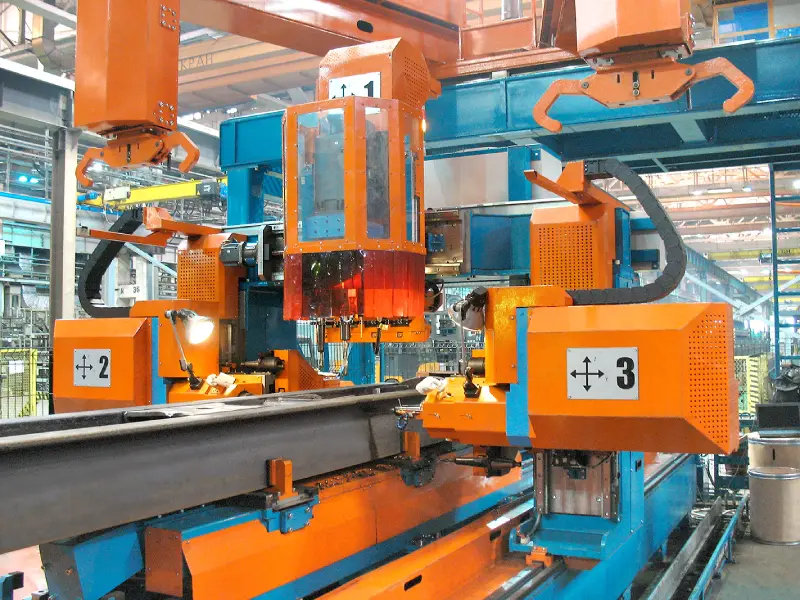

В основе конструкции — зажимной стол, на котором установлены два независимых портала сверлильных головок.

Каждый портал оснащен вертикальной и горизонтальными сверлильными головками, что позволяет обрабатывать заготовку с трех сторон одновременно.

Ключевые технические решения:

- Система ЧПУ управляет всеми движениями порталов и суппортов, обеспечивая точное позиционирование.

- Измерительный контактный щуп выполняет автоматический обмер балки перед сверлением.

- Система MQL осуществляет наружное охлаждение инструмента с минимальным расходом смазки.

- Централизованная система смазки снижает трудозатраты на обслуживание.

- Магазины сменного инструмента на 4 позиции для каждой головки повышают гибкость при переходе между типоразмерами балок.

Для обеспечения чистоты и непрерывной работы под столом установлены два конвейера для удаления стружки, которые автоматически направляют отходы в четыре тележки для сбора стружки.

Автоматическая загрузка и выгрузка

Производительность стенда значительно повышена благодаря двум автоматическим устройствам загрузки и выгрузки.

Система синхронно перемещает балки между загрузочным и разгрузочным стеллажами, что минимизирует время простоя между циклами сверления.

Конструкция включает:

- стеллажи хранения на три уровня для заготовок и готовых изделий.

- телескопические подъемники с пневматическими захватами;

- приводные тележки по направляющим;

- защитные механизмы от несанкционированного выдвижения манипуляторов;

- стеллажи хранения на три уровня для заготовок и готовых изделий.

Безопасность и контроль

Весь рабочий процесс разделен на три зоны:

- Зона сверловки,

- Зона загрузки,

- Зона разгрузки.

Между зонами установлены ворота с электромагнитными замками и турникеты, исключающие доступ во время работы оборудования.

Система видеонаблюдения с шестью камерами обеспечивает дистанционный контроль оператором всех процессов с пульта управления.

Для безопасности персонала дополнительно установлены световые колонны состояния порталов и датчики положения.

Управление и автоматизация

Все управление осуществляется с пульта оператора с сенсорным экраном.

На монитор выводится изображение с видеокамер, параметры обработки, а также диагностика состояния оборудования.

Программное управление позволяет:

- выбирать типоразмер балки;

- перенастраивать зажимные устройства под разные длины;

- контролировать весь цикл от загрузки до выгрузки без вмешательства оператора.

Преимущества проекта

- Полная автоматизация цикла сверления и перемещения заготовок;

- Высокая точность позиционирования благодаря ЧПУ и контактным щупам;

- Сокращение времени обработки и простоя между циклами;

- Минимальные эксплуатационные затраты за счет централизованной смазки и системы MQL;

- Повышенная безопасность и эргономика рабочего места оператора.

Результат внедрения

Реализация проекта позволила повысить производительность участка механической обработки в несколько раз, улучшить точность сверления и снизить количество брака.

Благодаря внедрению автоматической загрузки и выгрузки удалось сократить время цикла на 30–40%, а также исключить ручные операции по установке и снятию балок.