Наименование оборудования: Линия для нанесения эксплуатационных покрытий на железнодорожные колеса

Заказчик: ЧАО «Интерпайп НТЗ»

Год реализации: 2016 г.

Производительность комплекса: 15 шт/час

Инновации в производстве железнодорожных колёс

С 2016 года компания «Интерпайп» активно развивает направление по выпуску железнодорожных колёс и колесных пар для скоростных поездов нового поколения. Эта продукция относится к категории изделий с высокой добавленной стоимостью и пользуется большим спросом на рынках Европы и Америки.

Развитие транспортной инфраструктуры и повышение требований к безопасности и долговечности железнодорожного подвижного состава стали основанием для масштабных инвестиционных программ компании «Интерпайп», направленных на создание новых технологических участков и модернизацию производственных линий.

Одним из ключевых направлений развития стало внедрение участков нанесения эксплуатационных и антикоррозионных покрытий на железнодорожные колёса. Эта технология значительно увеличивает срок службы колёс, повышает их устойчивость к внешним воздействиям и соответствует международным стандартам эксплуатации железнодорожного транспорта.

Создание первой в Украине линии по нанесению покрытий

Проектирование и изготовление оборудования для новых производственных участков было поручено Научно-производственной фирме «ТЕХВАГОНМАШ», которая обладает большим опытом разработки и внедрения технологий для железнодорожной отрасли.

В результате совместной работы специалистов компаний «Интерпайп» и «Техвагонмаш» была создана первая в Украине полуавтоматическая линия по нанесению эксплуатационных и антикоррозионных покрытий на железнодорожные колёса.

Уже в первые месяцы эксплуатации линия показала высокие результаты и получила положительные отзывы заказчика. Оборудование обеспечивает высокую точность подготовки поверхности, равномерность нанесения покрытия и стабильность технологических параметров на всех этапах производственного процесса.

Технология нанесения покрытия Wilckens SEB 9303

Главной особенностью линии является возможность нанесения эксплуатационного покрытия Wilckens SEB 9303, разработанного для контроля состояния колёс во время эксплуатации. Это покрытие служит индикатором перегрева поверхности колеса:

- при температуре 220–230 °C покрытие изменяет цвет,

- при 250–300 °C — вспучивается,

что позволяет своевременно определить необходимость замены колёсной пары и предотвратить аварийные ситуации.

Для точного соблюдения технологических параметров оборудование линии было спроектировано в строгом соответствии с технической документацией, предоставленной компанией «Интерпайп». Система управления обеспечивает контроль всех стадий процесса — от подготовки поверхности до окончательной сушки и охлаждения колёс.

Технические преимущества линии окраски

Оборудование, разработанное фирмой «Техвагонмаш», отвечает самым строгим требованиям по качеству подготовки поверхности и нанесения покрытия.

Система управления линии обеспечивает:

- автоматическую подачу растворов на распылительные форсунки;

- поддержание заданных уровней воды и растворов в технологических ваннах;

- защиту насосного оборудования от сухого пуска и перелива;

- контроль температурных параметров и интенсивности воздухообмена в камерах окраски, сушки и охлаждения;

- точное соблюдение режимов нанесения и отвердения покрытия.

Такая степень автоматизации обеспечивает высокое качество и стабильность антикоррозионного слоя, полностью соответствующего требованиям компании «Интерпайп» и международным стандартам в области железнодорожного машиностроения.

Универсальность и гибкость применения

При проектировании оборудования специалисты «Техвагонмаш» также предусмотрели возможность нанесения различных типов лакокрасочных материалов — как водно-дисперсионных, так и органорастворимых.

Это решение позволило сделать линию максимально универсальной и адаптивной к разным видам покрытий, что особенно важно при выполнении заказов для зарубежных клиентов с разными техническими требованиями.

Благодаря такой гибкости предприятие получает возможность оперативно реагировать на запросы рынка, расширяя ассортимент выпускаемой продукции и увеличивая конкурентоспособность на международном уровне.

Состав и структура линии нанесения покрытий

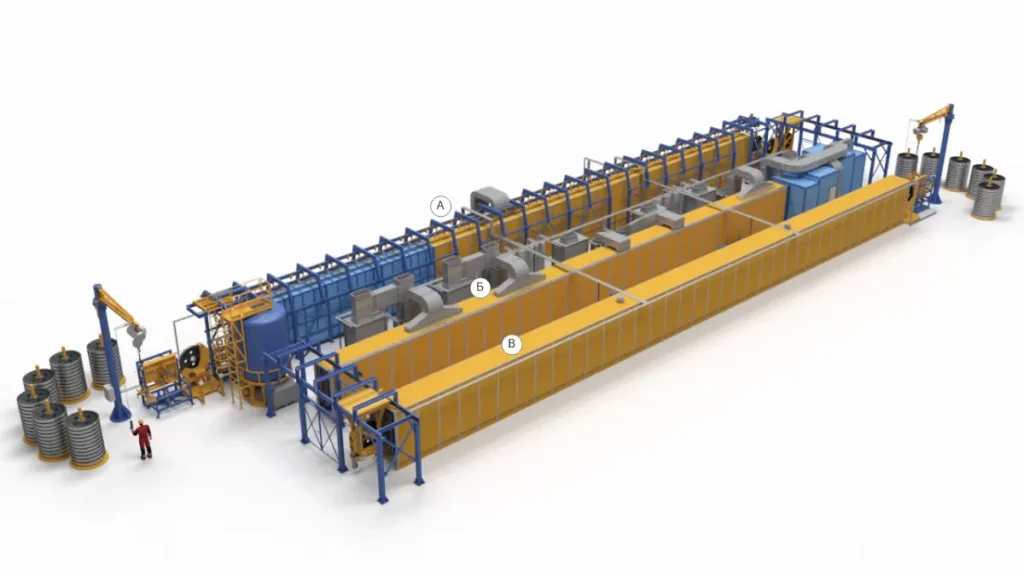

Полуавтоматическая линия окраски железнодорожных колёс состоит из трёх основных технологических частей:

Часть А — подготовка поверхности

Включает оборудование загрузки, манипуляторы, опрокидыватель, пост входного контроля, камеры мойки, обезжиривания и сушки, а также систему транспортировки колёс между позициями. Здесь проводится механическая и химическая очистка поверхности для обеспечения надёжного сцепления покрытия с металлом.

Часть Б — нанесение покрытия и сушка

В этой зоне расположены окрасочные камеры, камеры нормализации и активной сушки (терморадиационно-конвективной и конвективной). Транспортная система обеспечивает последовательное перемещение колеса через все этапы нанесения и полимеризации покрытия.

Часть В — охлаждение и контроль качества

После нанесения и сушки покрытия колёса проходят выдержку, охлаждение и финальный контроль качества. На каждое колесо наносится штрих-код с индивидуальной маркировкой, что обеспечивает полную прослеживаемость изделия на всех этапах жизненного цикла.

Безопасность и автоматизация

Линия оснащена современной системой управления и защиты, предотвращающей несанкционированный запуск механизмов. Это исключает возможность повреждения оборудования и минимизирует риск травматизма обслуживающего персонала.

В верхней части линии установлена вентиляционная система, обеспечивающая стабильные параметры воздухообмена и очистку воздуха в камерах окраски и сушки.

Производственные характеристики

- Диаметр обрабатываемых колёс: от 700 до 1350 мм

- Производительность линии: до 15 колёс в час

- Численность персонала смены: 8 человек (7 операторов и мастер)

Благодаря высокой степени автоматизации оборудование требует минимального вмешательства оператора, а процесс нанесения покрытия проходит стабильно и безопасно.

Результаты внедрения и перспективы развития

Создание полуавтоматической линии нанесения эксплуатационных и антикоррозионных покрытий стало важным шагом в модернизации украинского железнодорожного машиностроения.

Технология, разработанная фирмой «Техвагонмаш» и внедрённая компанией «Интерпайп», обеспечивает:

- повышение надёжности и срока службы железнодорожных колёс;

- улучшение эксплуатационных характеристик изделий;

- соответствие международным стандартам безопасности и экологии;

- сокращение затрат на техническое обслуживание подвижного состава.

Благодаря внедрению этой линии Украина получила современное производство мирового уровня, способное обеспечивать потребности не только внутреннего, но и внешнего рынка железнодорожных комплектующих.

Заключение

Совместная работа компаний «Интерпайп» и «Техвагонмаш» позволила реализовать уникальный проект — первую в Украине полуавтоматическую линию по нанесению эксплуатационных и антикоррозионных покрытий на железнодорожные колёса.

Эта разработка стала примером успешной интеграции инженерных решений, современных технологий и промышленного производства. Линия отвечает всем требованиям качества, безопасности и экологичности, а её внедрение укрепляет позиции Украины на международном рынке железнодорожных комплектующих.