С 2016 года компания «Интерпайп» осуществляет выпуск железнодорожных колес и колесных пар для скоростных поездов, с более высокой добавленной стоимостью. Данный вид продукции востребован в транспортной инфраструктуре государств Европы и Америки, что явилось основанием для осуществления крупных инвестиционных вложений компании в запуск нескольких новых производственных участков, в их числе и в создание участков обеспечивающих нанесение эксплуатационных и антикоррозионных покрытий на выпускаемые железнодорожные колеса.

Проектирование и изготовление оборудования для создаваемых участков для нанесения эксплуатационных и антикоррозионных покрытий на выпускаемые изделия, выполнено научно-производственной фирмой «ТЕХВАГОНМАШ» (директор А.Н. Моторин) из города Кременчуг.

В результате проведенных работ, специалистами этой фирмы создана первая в Украине полуавтоматическая линия по нанесению эксплуатационных и антикоррозионных покрытий на железнодорожные колеса. Несмотря на то, что срок эксплуатации этой линии невелик, она уже успела получить позитивные отзывы заказчика. Линия обеспечивает нанесение эксплуатационных и антикоррозионных покрытий на всю гамму выпускаемых предприятием колес.

Оборудование линии разрабатывалось в полном соответствии с подготовленной заказчиком, компанией «Интерпайп», технологией нанесения наиболее сложного, в технологическом отношении, эксплуатационного покрытия Wilckens SEB 9303, являющегося индикатором перегрева поверхности колёс во время эксплуатации. При появлении признаков перегрева на покрытии поверхности колеса (при температуре t=220…230 °С покрытие меняет цвет, а при t=250…300°С покрытие на поверхности колеса вздувается), является сигналом для замены колёсной пары.

Оборудованием, которое создано научно-производственной фирмой «ТЕХВАГОНМАШ» обеспечиваются высокие требования к подготовке поверхности под нанесение покрытия, к режимам нанесения и отвердения покрытия. Это является одним из основных преимуществ оборудования линии созданного научно-производственной фирмой «ТЕХВАГОНМАШ».

Так, системой управления оборудованием линии контролируются процессы подачи растворов на распылительные форсунки, поддержание установленных уровней воды и растворов в ваннах, их пополнение, защита работы насосных установок от сухого пуска, переливов уровней воды обеспечиваются работой датчиков контроля уровней, температур, терморегулирующих вентилей, предохранительных клапанов, а в камерах окраски, нормализации покрытия, сушки и охлаждения поверхности колёс — необходимые технологические параметры обеспечивается работой системы датчиков контроля температур и интенсивности воздухообмена. Качество нанесенного на оборудовании линии покрытия, полностью отвечает требованиям заказчика – компании «Интерпайп».

При проектировании и изготовлении оборудования, попутно решались вопросы использования создаваемого оборудования линии для нанесения отдельных видов водно- дисперсионных и органорастворимых лакокрасочных материалов и эта задача также была успешно решена, что является большим преимуществом поскольку позволяет предприятию гибко реагировать на запросы покупателей.

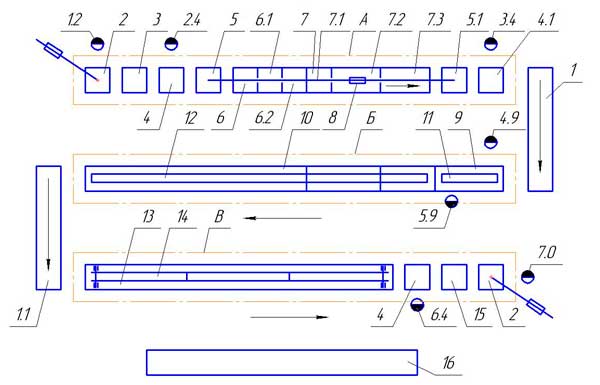

Состав и работа линии нанесения покрытий на поверхность железнодорожных колес

Линия состоит из трёх функционально обособленных частей: А, Б и В. В состав части «А» линии входит оборудование загрузки линии и оборудование подготовки поверхности под нанесение покрытия: манипулятор (поз. 2), опрокидыватель (поз. 3), пост входного контроля поверхности колёс (поз. 4), подъемники (поз. 5 и 5.1), камеры мойки и обезжиривания поверхности (поз. 6, поз. 6.1 поз. 6.2), камеры сушки и охлаждения поверхности колёс (поз. 7), пост контроля качества подготовки поверхности колёс ( поз. 4.1). Передача колеса с позиции на позицию осуществляется при помощи транспортной системы линии подготовки поверхности (поз. 8).

В состав части «Б» линии входит оборудование для нанесения покрытия — камера окраски (поз. 9), оборудование нормализации и сушки покрытия- камера нормализации, камеры активной сушки (терморадиационно-конвективной и конвективной) (поз. 10).

Передача колеса с позиции на позицию в камере окраски осуществляется транспортной системой (поз. 11), а в камере сушки – транспортной системой линии активной сушки (поз. 12).

В состав части «В» линии входят: камера охлаждения (поз. 13), пост контроля качества покрытия на поверхности колёс (поз. 4), опрокидыватель (поз. 15). Перемещение колеса в камере осуществляет транспортная система камеры охлаждения (поз. 14). Съем колес с линии и укладка их в кассеты осуществляется манипулятором (поз. 2).

Линия имеет общую систему управления (поз.16), а функционально обособленные части линии оснащены пультами управления для выполнения работ в наладочном режиме. Линия снабжена оборудованием и блокировками предотвращающими несанкционированный запуск механизмов, могущий повлечь за собой поломки оборудования или травмирование обслуживающего персонала.

Полуавтоматическая линия по нанесению эксплуатационного покрытия на железнодорожные колёса работает следующим образом:

Часть «А» (подготовка поверхности колёс под нанесение покрытия)

— колёса в контейнерах, в которых они уложены стопами в несколько слоёв, с общей вертикальной осью, электрическим погрузчиком цеха доставляются со склада заготовок на складскую площадку линии и устанавливаются на позиции складской площадки;

— затем, колёса из контейнера консольным манипулятором- загрузчиком, оснащённым автоматическим захватом и укладываются в кантователь, зоны загрузки линии.

Консольный манипулятор-загрузчик, состоит из автоматического захвата установленного на консоли одноопорного крана, имеющего механизм подъёма и опускания.

После укладки колёса в кантователь, рама кантователя поворачивается и устанавливает колесо в вертикальное положение. Толкатель кантователя, при открытой ролетной двери камеры обезжиривания, сталкивают колеса в желоб по- дачи колёс и по этому желобу они закатываются в камеру нанесения моюще-фосфатирующего раствора.

Затем колесо последовательно перемещается в камеры выдержки колёс под слоем моюще-

фосфатирующего раствора , камеры промывки колёс чистой водой, после обезжиривания, камеру обдува воздухом, поз.1.8, камеры сушки и охлаждения колёс,

Нижняя часть камер: нанесения моюще-фосфатирующего раствора, поз. 1.4, выдержки колёс под слоем моюще-фосфатирующего раствора, поз. 1.5, камер промывки колёс чистой водой, поз. 1.6, 1.7, после обезжиривания расположены на ваннах для сбора технологических жидкостей.

Часть «Б» (нанесение покрытия, нормализация и сушка покрытия)

На позицию загрузки части «Б» линии, колёса передаются транспортной системой затем, передаются на позицию контроля качества обезжиривания, и далее через тамбур в окрасочные камеры, для маскирования не окрашиваемых поверхностей и окраски колеса. После нанесения на поверхность колёс покрытия не окрашиваемые поверхности демаскируются и колёса передаются камеры нормализации и терморадиационно-конвективной и конвективной сушки.

Часть «В» (выдержка покрытия и охлаждение колёс)

Затем транспортной системой колёса передаются в камеры выдержки покрытия и охлаждения. После охлаждения, колёса передаются на позицию контроля качества окраски, на круг катания прошедших контроль качества окрашенных колес наносятся этикетки со штрих- кодом колеса.

При соответствующем качестве окраски, колесо подаётся на кантователь, который поворачивает колесо в положение с горизонтальной осью. Из кантователя колесо вынимается консольным манипулятором с автоматическим захватом, , переносится на складскую площадку и укладывается в контейнер, расположенный на складской площадке, для последующей транспортировки контейнеров с колёсами, цеховым мостовым краном, на склад готовой продукции.

В верхней части линии, над камерами, располагаются воздуховоды системы вентиляции.

Дополнительные характеристики линии нанесения покрытий на поверхность железнодорожных колес

Смену на линии обслуживает 8 человек – 7 операторов и мастер. Два оператора управляют манипулятором (поз. 1.2; 7.0), три работника находятся на площадке ОТК (поз. 2.4; 3.4; 6.4) и два маляра окрашивают колеса (поз. 4.9; 5.9).

Колеса, которые проходят через линию, могут иметь диаметр от 700 до 1350 мм. Производительность линии-15 шт. колёс в час.